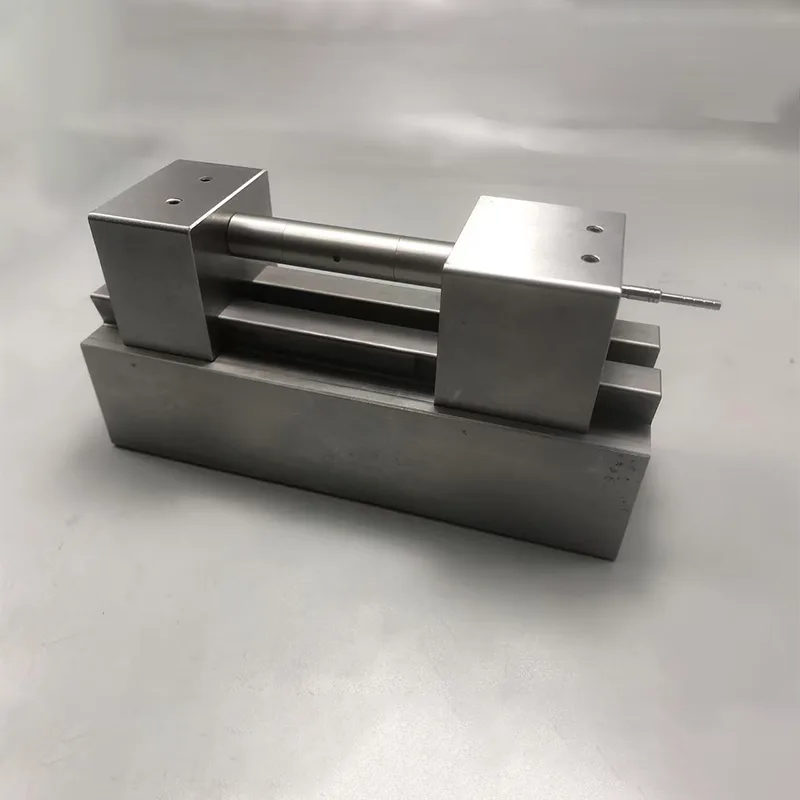

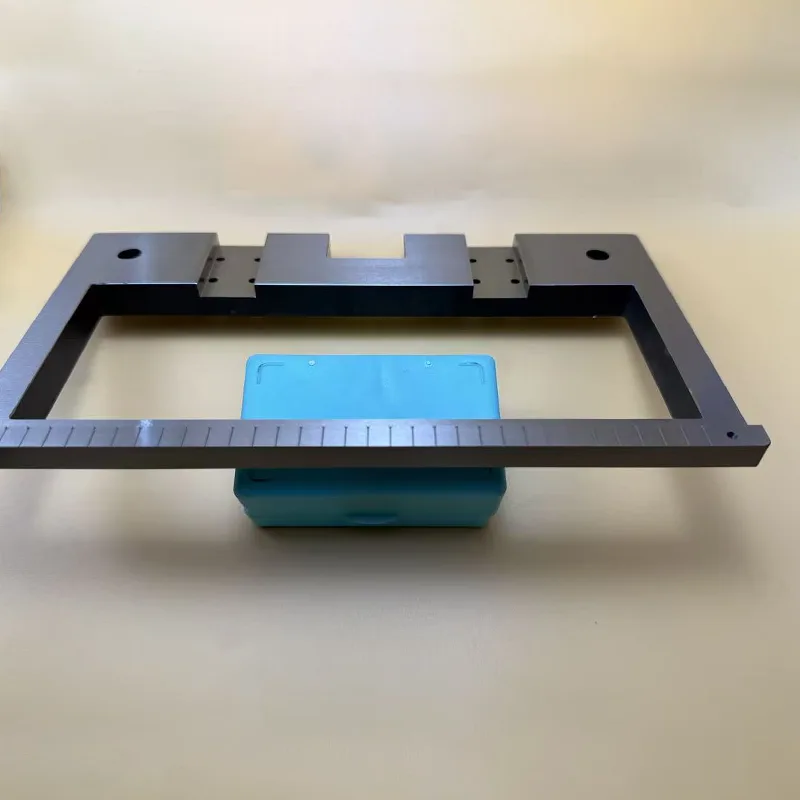

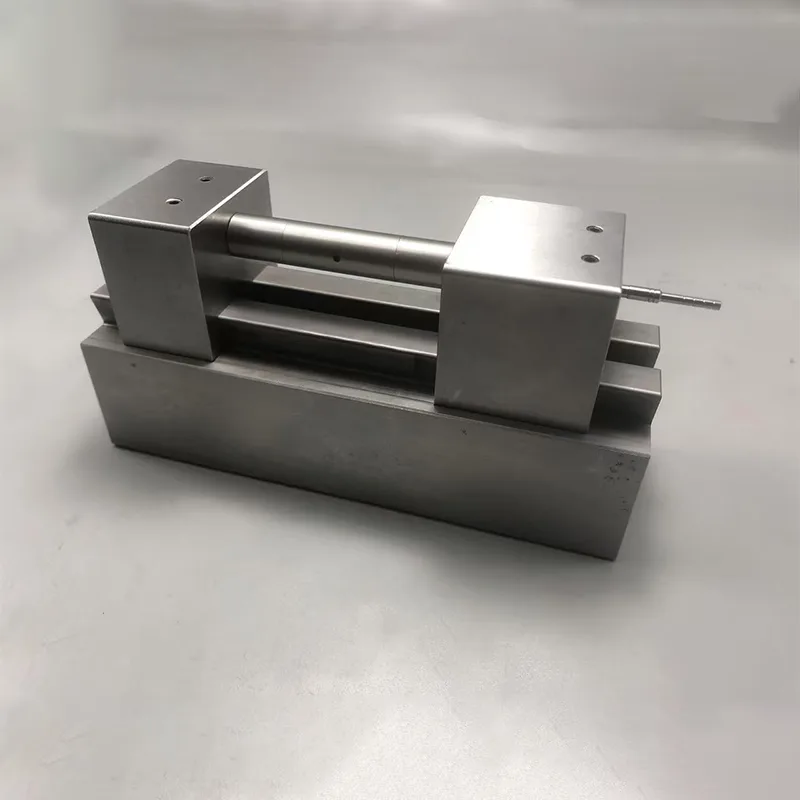

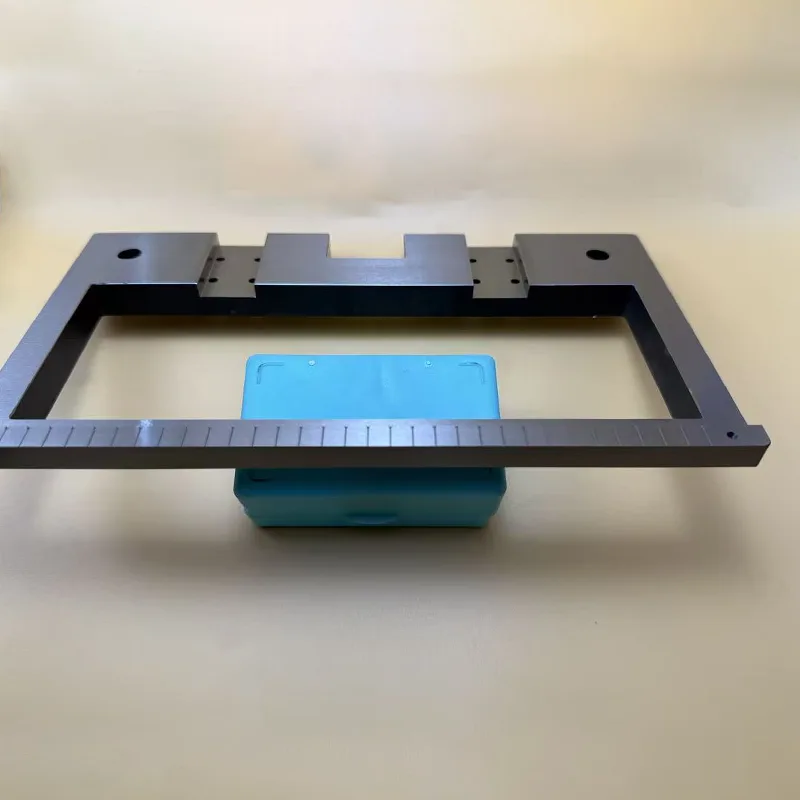

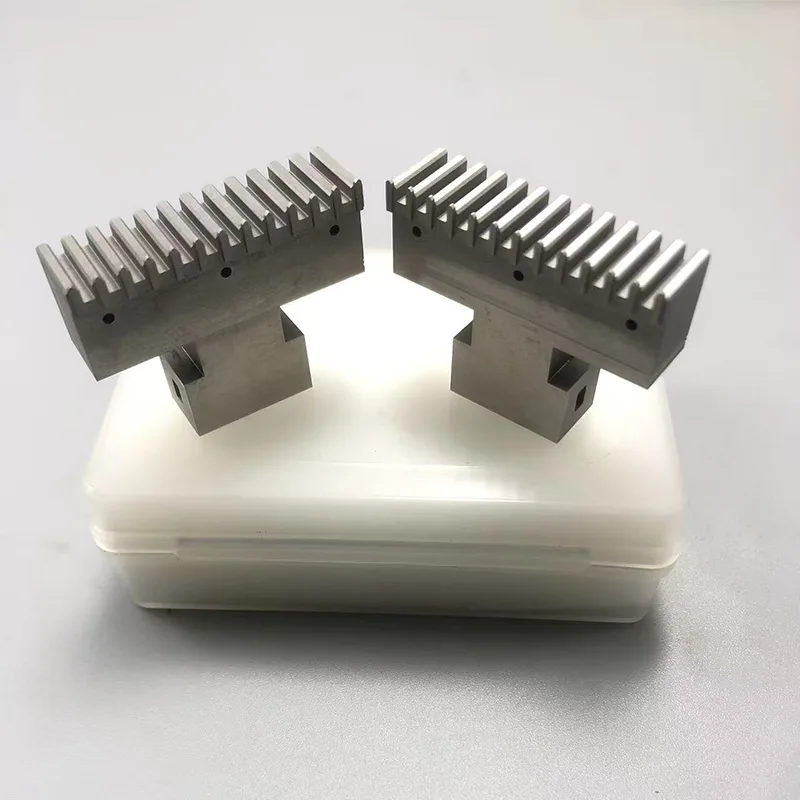

Dispositivos de ferramentas de montagem

Enviar consulta

Vantagens de desempenho dos acessórios de ferramentas de montagem Xincheng

1.Sistema de posicionamento de precisão: "Garantia de referência" com precisão de nível milimétrico

Os componentes de posicionamento são feitos de materiais de liga de alta dureza (como 40Cr temperado e revenido, com dureza superficial atingindo HRC50-55) e são retificados com precisão. As tolerâncias dimensionais dos pinos de posicionamento e blocos de posicionamento são controladas dentro de ±0,01 mm. Equipado com uma estrutura de posicionamento ajustável multidirecional, ele suporta seções de ajuste fino para os eixos X/Y/Z e direções de rotação, que podem corresponder com precisão aos mínimos desvios dimensionais de diferentes lotes de componentes. Para peças complexas, como superfícies curvas e inclinadas, um projeto de posicionamento de perfil é adotado para garantir que a superfície de posicionamento esteja 100% em contato com a superfície da peça, evitando efetivamente desvios de deslocamento durante o processo de montagem. A precisão da montagem é controlada de forma estável na faixa de 0,02-0,05 mm, o que é muito superior à precisão da montagem manual.

2. Dispositivo de fixação inteligente: a "técnica de equilíbrio" de segurança e flexibilidade

Adota modos de fixação multipotência, como pneumático, hidráulico ou elétrico. A força de fixação pode ser ajustada de acordo com as características do material da peça (faixa 50-5000N). É equipado com um sensor de pressão para fornecer feedback em tempo real sobre o status da fixação. Quando o valor da força excede a faixa segura, ele irá parar automaticamente e emitir um alarme para evitar danos à peça de trabalho. O mecanismo de fixação adota um design de resposta rápida, com a ação de fixação/liberação demorando não mais que 0,3 segundos. Combinado com a lógica de controle de intertravamento, pode obter fixação síncrona em múltiplas estações, reduzindo significativamente o tempo de operação auxiliar. Para peças vulneráveis ou de paredes finas, são fornecidas almofadas de fixação flexíveis (como materiais de poliuretano ou náilon) para garantir a confiabilidade da fixação, evitando arranhões superficiais ou deformação da peça de trabalho.

3. Estrutura modular: "Flexibilidade de produção" para rápida adaptação

A estrutura principal é feita de perfis de alumínio ou estrutura soldada em aço carbono, e passa por tratamento de envelhecimento para eliminar tensões, garantindo nenhuma deformação durante o uso a longo prazo. Os principais componentes funcionais (blocos de posicionamento, cilindros de fixação, luvas guia) adotam um design de interface padronizado, suportando desmontagem e substituição rápidas. Ele pode concluir a troca de ferramentas para diferentes produtos em 30 minutos, atendendo aos requisitos de produção de pequenos lotes e múltiplas variedades. Enquanto isso, a estrutura reserva interfaces de expansão, que podem adicionar módulos funcionais como sensores de detecção e mecanismos de alimentação automática de acordo com os requisitos de atualização do processo de produção, alcançando uma conexão perfeita entre “ferramentas e linha de produção”.

4. Humanização e segurança: uma “rede de segurança” para reduzir o limiar das operações

O layout do ferramental segue o princípio da “ergonomia”, com altura de operação controlada na faixa de 750-900mm. A operação de fixação adota pedais ou botões de toque, reduzindo ações repetitivas, como curvar-se e levantar as mãos, e diminuir a intensidade de trabalho dos trabalhadores. Equipado com dupla proteção de segurança: No nível mecânico, é adotado um dispositivo de intertravamento anti-má operação. Quando a peça de trabalho não está posicionada no lugar, o mecanismo de fixação não pode ser iniciado. A nível eléctrico são adoptados botões de paragem de emergência e dispositivos de alarme sonoro e luminoso para garantir uma resposta rápida em caso de situações anormais. A superfície da ferramenta é tratada com revestimento eletrostático a pó, que é à prova de óleo e ferrugem. Além disso, os cantos e bordas são projetados com transições de arco para evitar o risco de choques e arranhões durante a operação.

5. Durabilidade e facilidade de manutenção: "Eficácia a longo prazo" para reduzir custos de uso

As principais peças móveis (como eixos guia e pistões de cilindro) adotam vedações importadas e graxa lubrificante, que são resistentes ao desgaste e ao envelhecimento. Sob condições normais de uso, a vida útil dos componentes principais pode chegar a mais de um milhão de vezes. O ferramental é equipado com interfaces de lubrificação centralizadas e janelas de observação do nível de óleo. A manutenção regular requer apenas a reposição de graxa, sem a necessidade de desmontagens complexas. As peças vulneráveis (como pinos de localização e almofadas de fixação) são todos acessórios padronizados, fáceis de comprar e substituir, reduzindo significativamente os custos de manutenção e o tempo de inatividade.

Campos de aplicação de produtos de acessórios de ferramentas de montagem

Na área de fabricação automotiva: É adequado para a montagem de componentes-chave como blocos de motores, caixas de transmissão e conjuntos de chassis, conseguindo encaixe e posicionamento precisos de rolamentos, engrenagens e vedações, garantindo a precisão de montagem do sistema de potência e reduzindo o risco de falhas posteriores.

Na área aeroespacial: Fornecemos soluções personalizadas de posicionamento e fixação para peças de alta precisão, como pás de motores de aeronaves e componentes estruturais de fuselagem, atendendo a rigorosos requisitos de tolerância de montagem (≤0,01 mm) para garantir a segurança de vôo das aeronaves.

Na área de eletrônica e eletrodomésticos: É adequado para a montagem de molduras de celulares, placas-mãe de computadores e novos componentes de baterias de energia. Adota fixação flexível e orientação precisa para evitar danos aos componentes eletrônicos e melhorar a taxa de aprovação de processos subsequentes, como tecnologia de montagem em superfície (SMT) e soldagem.

No campo de máquinas de construção: Para grandes componentes estruturais, como caçambas de escavadeiras e estruturas de carregadeiras, fornecemos ferramentas de articulação multiestações para alcançar operações padronizadas em processos como aperto de parafusos e posicionamento de costuras de solda, aumentando a eficiência da montagem em mais de 30%.

Serviços personalizados e suporte técnico

A Xincheng oferece um serviço de processo completo que abrange "análise de requisitos - design de soluções - produção de protótipos - produção em massa - manutenção pós-venda". A equipe técnica pode realizar modelagem 3D e análise de simulação com base nos desenhos da peça, processos de montagem e requisitos do ciclo de produção fornecidos pelo cliente, evitando problemas como interferência de montagem e desvio de posicionamento antecipadamente. Após a entrega, técnicos profissionais serão fornecidos para instalação no local, comissionamento e treinamento de operação, e serviço de garantia gratuito de 12 meses, suporte técnico vitalício e fornecimento de acessórios serão oferecidos para garantir a adaptação a longo prazo dos acessórios de ferramentas de montagem ao processo de produção.